Tarcze pilarskie – zaawansowane technologicznie elementy wyposażenia czy korzystne cenowo produkty produkowane seryjnie?

Wszystkie tarcze pilarskie są takie same, czy jednak nie? Jaką rolę odgrywa jakość tarczy pilarskiej w kontekście rezultatów cięcia? I jeszcze jedna kwestia: W jaki sposób mogę wydłużyć żywotność tarczy pilarskiej? Aby poznać odpowiedzi na te fascynujące pytania, przeprowadziliśmy rozmowę z inżynierem ds. rozwoju, Marco Haiblem i menedżerem produktu, Jonasem Wursterem.

Dlaczego jakość tarczy pilarskiej jest tak ważna? Nie wystarczy, że pilarka jest dobra?

Marco: Nie, to niestety nie wystarczy. Pilarka może być jedynie tak dobra, jak tarcza pilarska, z którą jest używana. Narzędzie tnące jest jednym z najważniejszych elementów funkcjonalnych pilarki tarczowej, ponieważ ma bezpośredni kontakt z obrabianym przedmiotem. Dlatego też dobra maszyna może osiągnąć najlepsze rezultaty pracy wyłącznie w połączeniu z dobrą i odpowiednio dopasowaną tarczą pilarską. Jesteśmy świadomi tego faktu i koncentrujemy się na nim już na etapie prac rozwojowych. Z tego względu poświęcamy temu zagadnieniu wiele uwagi przy bardzo dużym nakładzie pracy.

Jakie czynniki odgrywają istotną rolę w projektowaniu tarcz pilarskich? Czy istnieją jakieś aktualne trendy?

Jonas: Proces rozwoju w naszej firmie jest ściśle powiązany z wymaganiami klientów i ogólnymi trendami rynkowymi. W tym przypadku czerpiemy korzyści przede wszystkim z bliskiego kontaktu z klientem za pośrednictwem naszego działu techniki zastosowań, który regularnie wymienia się doświadczeniami z naszymi klientami.

Marco: Aktualną tendencją jest dążenie do coraz mniejszych szerokości cięcia, a tym samym coraz cieńszych tarcz do podstawowych. Wynika to z faktu, że maszyny zasilane akumulatorowo dysponują ograniczoną ilością energii dostarczanej przez akumulatory. Zmniejszając siłę cięcia, chcemy wykorzystać dostępną pojemność akumulatora, aby zwiększyć efektywność pracy pilarki i osiągnąć wyższą wydajność cięcia. Konkretnie oznacza to: Dłuższe cięcie i szybsze przecinanie materiału dzięki cieńszym tarczom pilarskim. Tutaj największym wyzwaniem jest tak zwane „zbaczanie” tarcz pilarskich z toru.

Marco: Aktualną tendencją jest dążenie do coraz mniejszych szerokości cięcia, a tym samym coraz cieńszych tarcz do podstawowych. Wynika to z faktu, że maszyny zasilane akumulatorowo dysponują ograniczoną ilością energii dostarczanej przez akumulatory. Zmniejszając siłę cięcia, chcemy wykorzystać dostępną pojemność akumulatora, aby zwiększyć efektywność pracy pilarki i osiągnąć wyższą wydajność cięcia. Konkretnie oznacza to: Dłuższe cięcie i szybsze przecinanie materiału dzięki cieńszym tarczom pilarskim. Tutaj największym wyzwaniem jest tak zwane „zbaczanie” tarcz pilarskich z toru.

Co kryje się za pojęciem „zbaczanie”? Czy możesz to opisać nieco dokładniej?

Marco: Sztywność tarczy pilarki tarczowej spada nieproporcjonalnie, gdy zmniejsza się grubość tarczy podstawowej. Podczas cięcia na tarczę pilarską działają siły boczne, które ją wychylają. Przy dużych prędkościach posuwu może to spowodować zakleszczenie i odchylenie się tarczy podczas cięcia. Zazwyczaj skutkuje to zakrzywioną linią cięcia ze śladami przypalenia na obrabianym przedmiocie i tarczy pilarskiej. Zjawisko to nazywane jest „zbaczaniem” i w najgorszym przypadku może sprawić, że tarcza pilarska nie będzie już nadawała się do użytku. Zużycie dodatkowo potęguje ten efekt. Możemy temu przeciwdziałać, zwiększając trwałość oraz dostosowując kąt i grupy zębów.

Jak długo trwa proces opracowywania nowej tarczy pilarskiej?

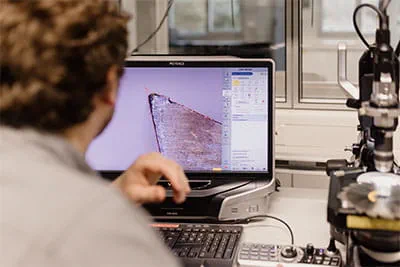

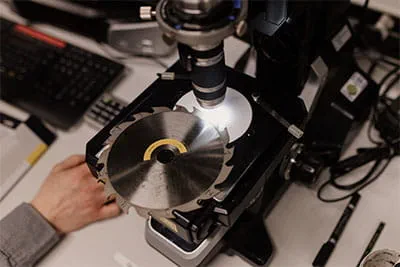

Marco: Produkcja pierwszych wzorów trwa około 2-3 miesięcy. Odbywa się to już w warunkach produkcji seryjnej. Należy przy tym mieć na uwadze, że tarcza pilarska stała się produktem zaawansowanym technologicznie ze względu na podwyższone wymagania. Najważniejszymi czynnikami podczas procesu kwalifikacji są dla nas cechy istotne z punktu widzenia klienta, takie jak jakość cięcia, parametry wydajnościowe, jak np. posuw graniczny, zbaczanie z toru i zużycie. Obecnie można je określić jedynie metodą eksperymentalną. Na etapie projektowania wykorzystujemy najnowocześniejsze technologie, takie jak symulacje komputerowe i analizy mikroskopowe w laboratorium. Koncentrujemy się również na wysokiej skuteczności odsysania i możliwie najkorzystniejszej charakterystyce akustycznej.

„Kupując tarczę pilarską Festool, można mieć pewność, że uzyska się bardzo dobry rezultat cięcia.”

Marco Haible, inżynier ds. rozwoju w Festool

Jak dokładnie wygląda ocena jakości cięcia podczas testów?

Marco: Ocena ta ma charakter subiektywny. Wzorce cięcia są opracowywane w stabilnych warunkach i porównywane z wzorcami referencyjnymi. Ocena jest dokonywana przez nasz dział zarządzania produktem, dział techniki zastosowań, dział rozwoju i dział testów. Wyniki przeprowadzanych eksperymentów są następnie szczegółowo analizowane, a tarcze pilarskie udoskonalane. W zależności od wariantu konieczne może być wykonanie nawet 3 prototypów, zanim będziemy zadowoleni z tarczy pilarskiej i rezultatu pracy oraz osiągniemy zdefiniowane cele rozwoju produktu. Tarcze pilarskie zawsze projektujemy w powiązaniu z naszymi pilarkami, co pozwala uzyskać doskonały rezultat.

Jak długo trwa proces tworzenia gotowej tarczy pilarskiej od momentu powstania metalowego półfabrykatu? Które etapy są szczególnie ważne/unikatowe?

Jonas: Przed cięciem laserowym materiał tarczy podstawowej musi charakteryzować się brakiem nierówności i jednolitą grubością blachy. Festool stosuje wyłącznie tarcze podstawowe wycinane laserowo, a nie tłoczone. Po cięciu laserowym następuje ustawianie w piecu twardości tarcz podstawowych, które często są dodatkowo poddawane ponownej obróbce termicznej. Podczas lutowania półfabrykatów z węglików spiekanych na tarczy podstawowej należy zminimalizować ilość doprowadzanego ciepła. Zbyt wysokie temperatury mogą prowadzić do odkształcenia tarczy podstawowej. Na zakończenie zęby są poddawane obróbce strumieniowo-ściernej, szlifowane, a tarcza podstawowa jest polerowana, grawerowana i konserwowana.

Czy mogę mieć pozytywny wpływ na żywotność tarczy pilarskiej? Czy mogę ją naostrzyć?

Jonas: Tarcze pilarskie Festool są zaprojektowane z występem zęba 0,3 mm, dzięki czemu można je ostrzyć do 8 razy. Przy koszcie na poziomie około 20 euro za każdy cykl ostrzenia, ponowne ostrzenie jest zatem zdecydowanie opłacalne. Aby zapewnić naszym klientom jak najdłuższe korzystanie z naszych tarcz pilarskich, przywiązujemy dużą wagę do możliwości ponownego ostrzenia. Jest to jednak możliwe tylko wtedy, gdy ostrzona jest zarówno powierzchnia natarcia, jak i powierzchnia grzbietowa zęba. Po przeprowadzeniu 8 cyklów ostrzenia, występ zęba staje się zbyt mały i konieczna jest wymiana tarczy. Materiały tnące dobieramy odpowiednio do zastosowań tarcz pilarskich.

Co jeszcze mogę zrobić jako użytkownik, aby przedłużyć żywotność?

Marco: Istnieje kilka czynników, które należy uwzględnić, chcąc pozytywnie wpłynąć na żywotność. W przypadku tarcz pilarskich, które są przeznaczone do pracy z materiałami o właściwościach abrazyjnych, stosujemy odporne na zużycie, ale tym samym kruche węgliki spiekane. Węgliki spiekane o większej ciągliwości są często korzystnym rozwiązaniem w przypadku tarcz pilarskich do drewna. W celu zapewnienia maksymalnej trwałości należy dobrać odpowiednią tarczę pilarską do konkretnego zastosowania. Zaleca się również używanie osobnej tarczy pilarskiej do niektórych zastosowań. Płyty HPL często wymagają zastosowania ostrej krawędzi tnącej. Jeśli jednak tarcza est używana do cięcia laminatu o właściwościach silnie abrazyjnych, krawędź tnąca szybko ulega zaokrągleniu i nie nadaje się już do płyt HPL. Używanie tarczy pilarskiej wyłącznie do cięcia określonego materiału umożliwia wydłużenie okresu jej użytkowania. Jeśli zastosowanie na to pozwala, również wybór głębokości cięcia może mieć wpływ na jakość górnej i dolnej strony.

Co dokładnie kryje się za zwrotem „Idealnie dopasowane”, często używanym przez Festool w przypadku pilarek i tarcz pilarskich?

Marco: Podczas projektowania naszych tarcz pilarskich wybieramy kąt, uzębienie i rodzaj węglika spiekanego, dopasowując je do naszej maszyny i różnych zastosowań klienta. Cechy takie jak liczba szczelin kompensacyjnych, konstrukcja przestrzeni na wióry i nierównomierne podziałki również wywierają wpływ na rezultat pracy. W związku z tym wiele różnych wzorów i modelowych tarcz pilarskich jest poddawanych testom sprawdzającym jakość cięcia, wydajność, zbaczanie z toru i zużycie. Oznacza to, że nasi klienci zawsze otrzymują tarczę pilarską, która jest idealnie dopasowana do danej maszyny. Kompleksowy system zapewnia najlepsze rezultaty pracy.

Co odróżnia tarczę pilarską Festool od innych tarcz pilarskich? Na czym polega jej wyjątkowość?

Marco: Wyjątkowość tarcz pilarskich Festool polega na tym, że są one specjalnie projektowane, adaptowane i dopasowywane do naszych maszyn. Dzięki tej doskonałej synergii nasze tarcze pilarskie zapewniają wyjątkowo dobrą wydajność cięcia. Kupując tarczę pilarską Festool, można mieć pewność, że uzyskany rezultat cięcia będzie bardzo dobry.

Jakie są prognozy na przyszłość? Czy w przypadku produktu o tak ugruntowanej pozycji nadal możliwe jest wprowadzanie innowacji?

Marco: Moim zdaniem postęp w tej dziedzinie jest jeszcze daleki od zakończenia. Tylko na przestrzeni ostatnich 5 lat trend dotyczący na przykład szerokości cięcia w przypadku TS(C) 55 zmienił się z 2,2 mm na 1,8 mm. Ponadto obserwujemy ciągły rozwój w zakresie materiałów płytowych, które są przeznaczone do obróbki. Szczególną rolę odgrywa tu między innymi odporność powierzchni na zużycie. W związku z tym narzędzia tnące również muszą się dostosować. Aby zminimalizować zużycie tarczy pilarskiej w przypadku materiałów płytowych, możliwe jest zastosowanie materiałów tnących z węglików spiekanych lub zębów PCD (diament polikrystaliczny). Najlepszym przykładem jest tarcza podcinająca do TSV 60 K. W przypadku tej zagłębiarki warstwa wierzchnia jest nacinana za pomocą podcinaka. Właściwe cięcie jest następnie wykonywane przez główną tarczę pilarską. Podcinanie po raz pierwszy umożliwia obustronne cięcie bez wyrw za pomocą zagłębiarki mobilnej. Ząb tarczy podcinającej przecina głównie twardą i abrazyjną warstwę wierzchnią. Właściwa tarcza pilarki tarczowej nie styka się zatem z warstwą wierzchnią. Początkowo testowane były wzory z krawędziami tnącymi z węglików spiekanych. Jednak największym wyzwaniem w tym ekstremalnym zastosowaniu jest fakt, że pierwsze oznaki zużycia już po kilku metrach cięcia prowadzą do powstawania pojedynczych wyrw w powłoce. W tym przypadku mamy bardzo dobre doświadczenia z PCD jako narzędziem jedno- lub dwuostrzowym. Znacznie wyższe koszty PCD zwracają się tutaj z nawiązką. Dzięki wysoce odpornej na zużycie krawędzi tnącej nasi klienci mogą pracować na długości kilkuset metrów bez ryzyka pojawienia się wyrw po zewnętrznej stronie.

Jonas: Jedyną niezmienną wartością w dziedzinie innowacji jest sama zmiana. Uważamy, że proces obróbki skrawaniem nigdy nie zostanie całkowicie „dopracowany”. Nowe materiały, postęp technologiczny i nowe technologie produkcji gwarantują, że proces ten nigdy nie zatrzyma się w miejscu. Rynek pokaże, czy będzie to kwestia usunięcia ostatniego drobnego elementu, czy też zwyciężą bardziej radykalne innowacje. Jako Festool chcemy dołożyć wszelkich starań, aby takie innowacje wychodziły od nas. Obecnie pracujemy nad kilkoma fascynującymi projektami wdrożeniowymi, ale niestety nie możemy jeszcze zdradzić żadnych szczegółów.