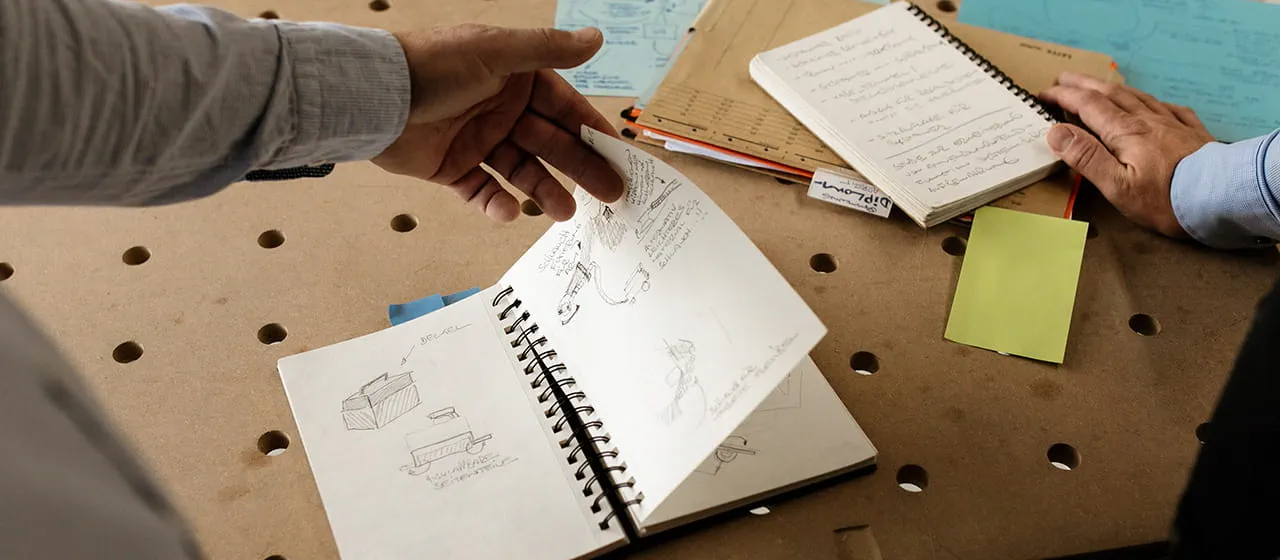

Dominic Ender: Szukałem partnera do współpracy w trakcie pisania mojej pracy dyplomowej dotyczącej projektowania produktów. Jako stolarz z wykształcenia znałem firmę Festool już od dłuższego czasu, więc postanowiłem nawiązać z nią kontakt. Podczas pierwszej rozmowy przedstawiłem trzy konkretne pomysły i zapytałem wprost, czy Festool zajmuje się obecnie jakimiś zagadnieniami, które mogłyby stanowić temat pracy dyplomowej. Tematem, który był w centrum zainteresowania, była stołowa pilarka tarczowa. Tak to się zaczęło.

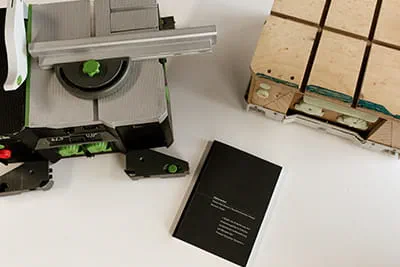

Wolfgang Reines: W Festool istnieją różne sposoby opracowywania i wdrażania pomysłów. W przypadku pilarki w formacie Systainera zasadnicza koncepcja została zaczerpnięta od jednego z naszych klientów testowych. Pomysł, aby po prostu zintegrować ręczną pilarkę tarczową z Systainerem i dzięki temu móc na przykład przycinać listwy pasowane na placu budowy, nie może być oczywiście przyjęty i wdrożony jeden do jednego. W procesie realizacji projektu musimy wziąć pod uwagę obowiązujące normy. Właśnie dlatego chętnie wykorzystujemy prace dyplomowe, które podchodzą do omawianej koncepcji z pewną naiwnością, nadając jej realny kształt. Analizują one bowiem dany pomysł bez „okularów Festool” i pozwalają puścić wodze fantazji. W ten sposób udało nam się pozyskać Dominica do współpracy przy tym projekcie, a on skorzystał z szansy.